首页

-

热点新闻

-

首页

-

热点新闻

-

7年建设、460亿投资,深中通道有哪些“黑科技”?

7年建设、460亿投资,深中通道有哪些“黑科技”?

作者:网站管理员 发布时间:2024-06-22 浏览次数:

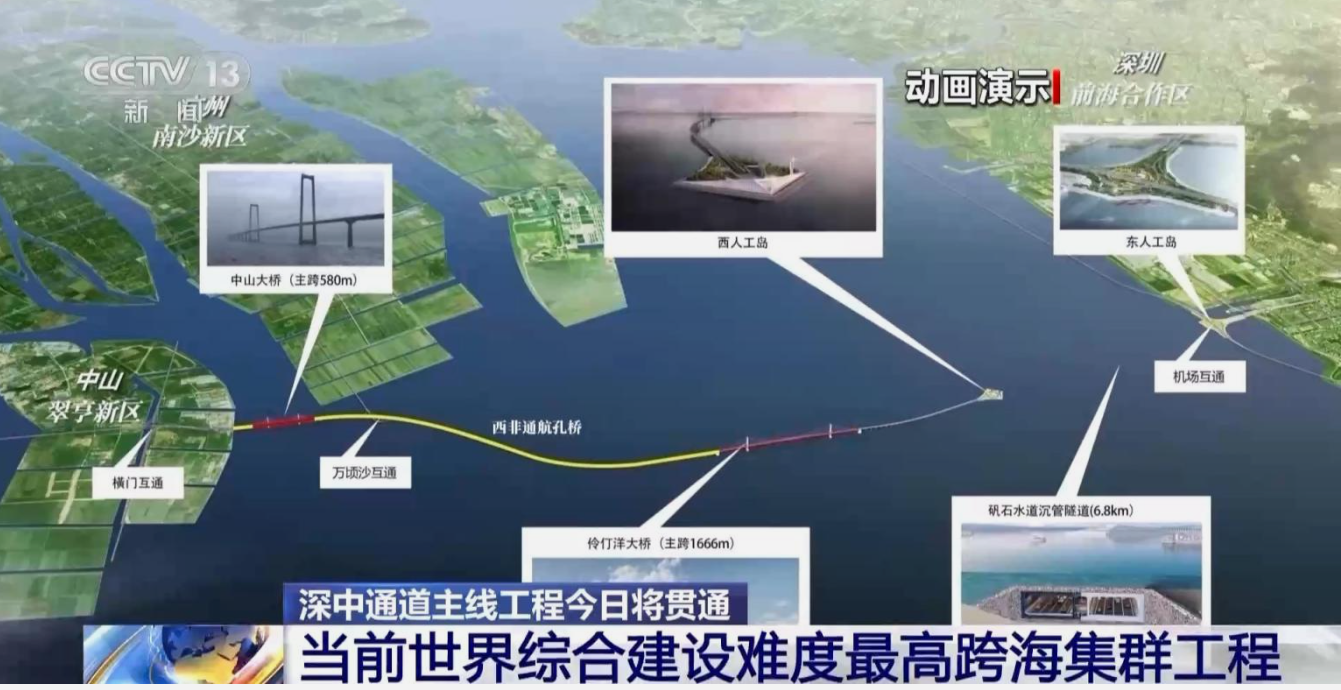

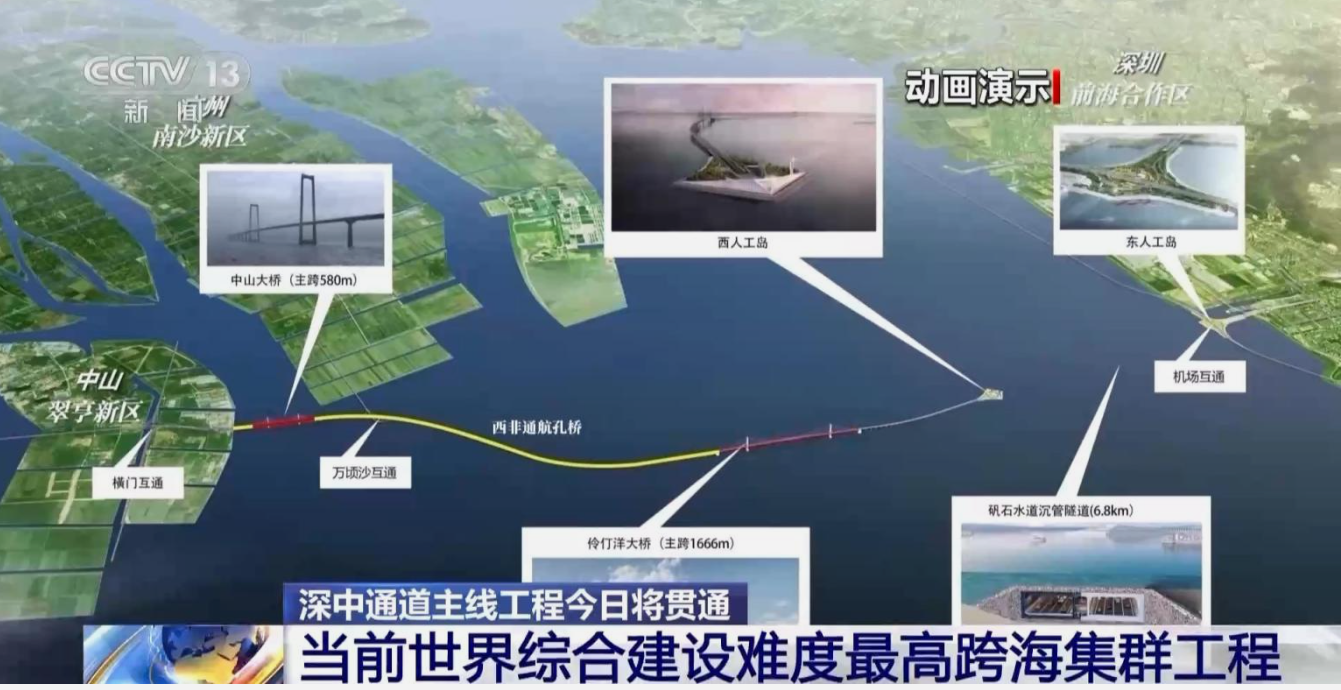

7年研究、7年建设,投资460亿,24公里、30分钟内车程,横跨伶仃洋的深中通道,是世界首例集“桥-岛-隧-水下互通”四位一体跨海集群工程方案,已形成了“钢壳-混凝土沉管隧道设计方法”等10项国际领先技术,并创造了10项世界之最。包括:世界最大跨径全离岸海中钢箱梁悬索桥、世界最长的双向八车道海底沉管隧道、141天海上快速成岛等。

首先是深中通道的建设难度,是世界级的挑战。

深中通道海底隧道沉管段长约5公里,分为32个管节和1个最终接头,一个标准管节长165米、宽46米、高10.6米,平均每个管节用钢量约1万吨,焊缝长度超过270公里,最厚钢板达到40毫米。钢壳建造如同搭积木一样,把钢板切成零件、拼成分段、组成总段,最后在总拼平台线完成整体组装。深中通道打造了国内首条大型钢结构智能生产线,钢板切割、片体及块体焊接、喷漆涂装等工序都实现了自动化、智能化。据介绍,钢壳混凝土结构设计犹如“三明治”,混凝土充当夹心,浇灌两层钢壳中间,即使面对地震也能抵挡住冲击波。在建设中,采用了深层水泥搅拌技术(DCM)和被称为“水下3D打印机”的海底整平船等技术装备,保证隧道建设不受沉降、泥沙回淤影响。具体来说,在完成基槽清淤、深层水泥搅拌桩、块石抛填后,基槽碎石整平船在其上方均匀铺设1米厚的碎石层。碎石整平船如同水下“3D打印机”,集供料、整平、测控、清淤功能于一体,将铺设平整度控制在4厘米以内,为沉管管节打造一张舒适的“床垫”。深中通道最终接头采用整体预制水下管内推出式结构,为世界首创。最终接头与最后一个管节一同制造,推出段放置在管节对接端的扩大端内,与最后一节管节一并浮运沉放,待最后管节标准段与西侧已安装管节完成对接并确认姿态合适后,推出段就像一个巨型的抽屉内盒,利用千斤顶将推出段(抽屉)从一侧推出,与东侧已沉放管节的端钢壳完成对接。深中通道项目团队研发深水水下测控系统,通过“双目摄影+拉线法”双测量系统,实现5毫米以内的测控精度;研发千斤顶同步位移控制系统,实现推出过程平面精度在2.5毫米以内,实现合龙段高精度推出对接。深中通道拥有全世界最长、最宽的海底钢壳混凝土隧道,全长6.8公里。要在这么长的海底隧道保障行车安全,当然离不开隧道内的“黑科技”——智能照明系统。隧道内的照明智能控制器能够根据检测到的洞内外光线、色温数据、交通量变化以及白天、黑夜等情况,自动控制调节灯光亮度。同时,在隧道行车洞的两侧,可智能调节的全彩景观灯带也在不断变换着颜色。它可以根据环境温度、车流状况变换灯光色彩,或分段显示不同的灯光颜色,减少行驶过程中的单调感。据介绍,沉管隧道里是国内首次使用景观灯带,可以变换7种颜色。在正常情况下,它像流水一样地“跑动”,在有车辆发生追尾或者是抛锚的时候,会显示红色报警。如果隧道里面发生重大事故,整个隧道两边都会亮起红色的景观灯带,起到警醒作用。在深中大桥的桥面中心位置,还隐藏着一道抗风的“玻璃墙”。虽然看上去像普通的钢化玻璃,但它们实际上是深中大桥抗风的秘密武器。这些玻璃墙能在强风作用下提高大桥的稳定性,使大桥能够抗住高达17级的强台风。深中大桥的桥面高达91米,是当前世界上最大跨径、最高桥面的全离岸悬索桥,最终优化出了一套“水平导流板+上中央稳定板+高透风率栏杆”的综合措施,将大桥发生颤振和涡振的风险降至最低

联系我们:0755-82760106

联系我们:0755-82760106 投诉建议:0755-83260671

投诉建议:0755-83260671 邮箱:jessie@ruizhengwei.com

邮箱:jessie@ruizhengwei.com 总部地址:广东省深圳市龙岗区横岗街道荣德国际A座18F

总部地址:广东省深圳市龙岗区横岗街道荣德国际A座18F